Operacja na otwartym sercu.

W celu wdrożenia projektu SynPro 2020 całkowicie rozebrano starą halę montażową do kombajnów o wysokości zaledwie 4,2–6 m – działo się to w samym sercu zakładu w Harsewinkel.

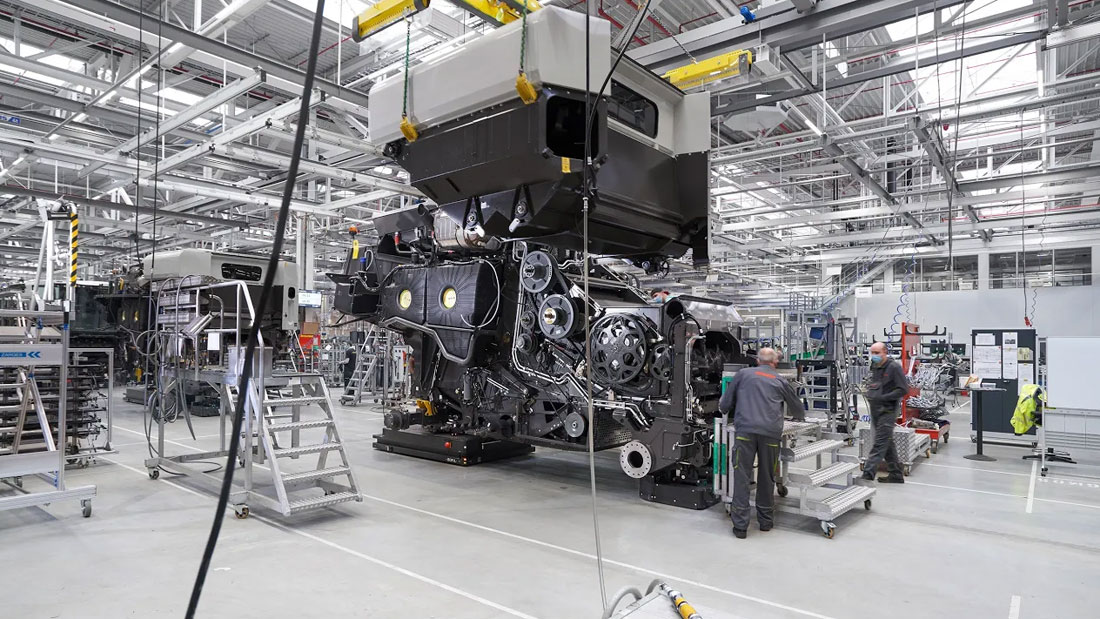

W ramach projektu SynPro 2020 dzięki inwestycji o wartości 44 mln euro w siedzibie głównej CLAAS w Harsewinkel powstała uniwersalna i zrównoważona linia do produkcji kombajnów. Działające dotychczas dwie linie montażowe zostały połączone w jedną wspólną linię główną wytwarzającą modele LEXION i TRION. Nasi pracownicy każdego dnia produkują tutaj ponad 20 kombajnów z myślą o ich sprzedaży na światowym rynku.

Wcześniej użytkowana hala o powierzchni 15 000 m2 została całkowicie zdemontowana, aby zrobić miejsce na nowy obiekt z najnowocześniejszą linią produkcji kombajnów na świecie. Obejmuje ona system zarządzania halą produkcyjną oraz infrastrukturę informatyczną najnowszej generacji w celu zapewnienia odpowiedniej logistyki części just-in-time oraz konfekcjonowania.

Główna linia montażowa z ułożonymi obustronnie przenośnikami poprzecznymi na podzespoły i agregaty umożliwia składanie ponad 40 różnych wariantów LEXION i TRION. Sprostanie takiemu wyzwaniu jest możliwe wyłącznie dzięki inteligentnej synchronizacji dostaw części i ich montażu. Dlatego projekt otrzymał nazwę SynPro. Jest to skrót od słów „synchronizowana produkcja”. Cały montaż prefabrykowanych agregatów i modułów od pierwszego punktu montażowego aż po uruchomienie na stanowisku kontrolnym następuje w oparciu o wózki samojezdne, tak zwane AGV.

Projekt „raz-w-życiu“

Kolekcja filmów.

Excellence Harsewinkel.

Teaser.

Excellence Harsewinkel.

Clip 1.

Excellence Harsewinkel.

Clip 2.

Excellence Harsewinkel.

Clip 3.

Excellence Harsewinkel.

Clip 4.

Excellence Harsewinkel.

Clip 5.

Excellence Harsewinkel.

Clip 6.

Czasami mniej znaczy więcej: dzięki przekształceniu dwóch osobnych linii montażowych w jedną, zsynchronizowaną linię produkcyjną maszyny CLAAS może ona lepiej spełniać różnorodne życzenia klientów. LEXION i TRION to łącznie co najmniej 40 modeli i wariantów, montowanych na jednej linii. Od wyposażonego w pięć wytrząsaczy kombajnu o mocy 258 KM aż po kombajn hybrydowy o mocy 790 KM. Jako maszyna na kołach, jako TERRA TRAC z podwoziem gąsienicowym i jako wersja MONTANA z poziomowanie na pochyleniach terenu.

Do tego dochodzą niezliczone elementy wyposażenia w zależności od potrzeb klientów: separacja, czyszczenie, zbiornik ziarna, siekacz i rozdrabniacz słomy, kanał wciągający, rura rozładowcza, kabina, CEMOS i wiele innych opcji. W ten sposób z około 15 000 części i podzespołów krok po kroku powstaje kombajn, który dokładnie odpowiada zróżnicowanym potrzebom klientów CLAAS na całym świecie.

Odkryj wszechstronność LEXION Odkryj wszechstronność TRIONWózki samojezdne z bezszelestnym napędem elektrycznym transportują modele LEXION i TRION od początku linii montażowej aż do bram zakładu. Na początku przenoszą niewielkie ładunki. Potem dźwigają pięć, a nawet dziesięć ton. Na stanowisku montażu kół tuż przed zejściem z linii montażowej wózek AGV przemieszcza nawet do 20 ton.

Dzięki sieci cyfrowej wózki AGV automatycznie i w zsynchronizowany sposób przemieszczają się od stanowiska do stanowiska. To najnowocześniejsza technologia, która nie ma sobie równych w technice rolniczej. Nowa platforma widokowa umożliwia obserwację etapów produkcji – to idealny przystanek podczas zwiedzania zakładu.

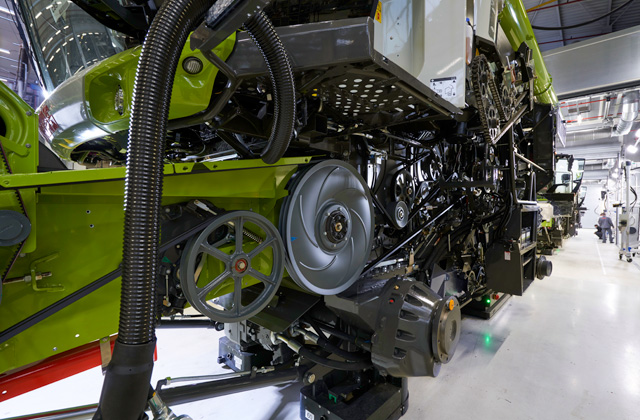

Na pierwszym etapie zamontowany w ramie, a następnie zagruntowany i powlekany proszkowo moduł oczyszczający ziarno i oś kierowana są umieszczane na urządzeniu FTS transportującym je do linii głównej. Tam czekają już zmontowane na taśmie bocznej młocarnie APS i APS SYNFLOW, a po drugiej stronie moduły rotorów oraz wytrząsaczy drugiego etapu oddzielania.

Po zamontowaniu modułów omłotu i oddzielania oraz osi przedniej montowany jest zespół silnika wraz z imponującym zestawem chłodnic. Dzięki nim także w czasie żniw, kiedy dni są często upalne, a w powietrzu unosi się pył, silniki mają zapewnione właściwe chłodzenie.

Urządzenia FTS poruszają się bez dźwięku i w całkowitej synchronizacji wokół powstających modeli LEXION i TIRION. Na kolejnych stanowiskach dodawany jest zbiornik ziarna i kabina. Oba elementy są niemal w całości składane w Harsewinkel – od ramy aż po lakierowanie. Dotyczy to także modułu siekacza słomy, który na życzenie klienta może być wyposażony w rozdzielacz promieniowy oraz rozdzielacz plew.

Na kolejnych etapach następuje montaż zbiornika paliwa, przenośnika ziarnowego i modułu powtórnego omłotu, rury rozładowczej oraz przenośnika pochyłego. Na końcu kombajn jest napełniany wszystkimi płynami eksploatacyjnymi.

Gotowa do pracy maszyna trafia do jednej z sześciu kabin- stanowisk kontrolnych w celu uruchomienia. Ostatnim etapem jest montaż bocznych osłon i wszystkich pozostałych obudów oraz kół. Modele LEXION i TRION są teraz gotowe i można dostarczyć je do Dealerów w celu przegotowania do wydania maszyn klientom.

Podczas montażu wstępnego oraz przy montażu każdego modułu i podzespołu na linii głównej obowiązuje zasada „right-first-time”: każdy egzemplarz LEXION i TRION ma być wyprodukowany z tak wysokim poziomem jakości, aby w chwili uruchomienia i końcowej kontroli jakości na stanowisku kontrolnym nie zidentyfikowano żadnych wad ani błędów.

Po zakończeniu montażu podstawowego, czyli gdy wszystkie agregaty są sprawne, a wszystkie układy są napełnione płynami eksploatacyjnymi, każdy kombajn zostaje przetestowany pod każdym możliwym kątem. Służy do tego sześć stanowisk kontrolnych. Oprócz funkcji hydraulicznych i mechanicznych krok po kroku testowane są układy elektroniczne oraz elektryczne. Jednym z ważnych punktów jest symulacja sygnałów GPS. System kierowania i system telemetryczny powinny działać bezawaryjnie i z maksymalną precyzją od samego początku.

Na sześciu identycznych stanowiskach kontrolnych modele LEXION i TRION są poddawane zdefiniowanym cyklom testów po zakończeniu montażu podstawowego.

Te testy obejmują kontrolę układów mechanicznych, hydraulicznych i elektrycznych oraz elektronicznych, a nawet bezprzewodową transmisję danych TELEMATICS.

Stanowiska pracy z komfortem klasy premium oferują nie tylko modele LEXION i TRION. Także linia produkcyjna kombajnów w Harsewinkel oferuje pracownikom znakomite, ergonomiczne warunki pracy, zapewniające maksymalne zaangażowanie i koncentrację. Tylko zadowoleni pracownicy mogą montować kombajny zgodnie z najwyższymi standardami jakości.

Ładunkami zajmują się dźwigi i hydrauliczne urządzenia podnoszące. Pozwalają one chronić zdrowie naszych pracowników. Mogą oni wykonywać wszystkie swoje zadania bez użycia dużej siły – od pierwszego aż po ostatni kombajn na każdej zmianie.

Oświetlenie górne i LED-owe zapewnia stałe i naturalne warunki oświetleniowe niezależnie od pogody na zewnątrz. Jasne podłogi ułatwiają utrzymanie czystości i tworzą dobre samopoczucie. Dzięki nowemu systemowi zarządzania temperaturą i lepszej izolacji zimą jest ciepło, a latem panuje orzeźwiający chłód. Nowa, sześciotonowa centrala wentylacyjna dostarcza do hali 80 000 m3 świeżego powietrza na godzinę.

Niski poziom hałasu umożliwia naszym pracownikom pracę w spokojne i zdrowej atmosferze. Wystarczy zamknąć oczy, aby szybko zapomnieć, że znajdujemy się w samym środku hali produkującej maszyny rolnicze. Tak cicho pracuje nowa linia montażowa.

Dobre samopoczucie naszych pracowników zapewniają także nowe, przytulne pomieszczenia socjalne, sanitariaty i pomieszczenia na odpoczynek podczas przerwy oraz nowoczesne stanowiska pracy biurowej. Podczas przerw pracownicy mogą się tutaj zregenerować, aby następnie powrócić do pracy z pełną koncentracją.

Lider na rynku europejskim w dziedzinie produkcji kombajnów i światowy lider wśród producentów sieczkarni samobieżnych – ten sukces nie wziął się znikąd. Zawdzięczamy go połączeniu innowacyjności, jakości produktów i profesjonalnego serwisu. Oraz oczywiście ludziom, którzy współtworzą markę CLAAS.

Projektantom, inżynierom, którzy uważnie słuchają rolników i firm usługowych na całym świecie oraz w kreatywny i ukierunkowany sposób realizują ich życzenia. Pracownikom produkcji, którzy precyzyjnie montują tysiące części i podzespołów, składając maszyny o wysokim stopniu złożoności. Kontrolerom jakości, którzy na nic nie przymykają oka. Partnerom handlowym, którzy oferują kompetentne doradztwo. I serwisantom, którzy znają maszyny CLAAS na wylot.

Harsewinkel to także miejsce narodzin i produkcji modelu XERION. Dzięki swojej mocy i wydajności ten duży ciągnik z możliwością zabudowy jest niemal bezkonkurencyjny. Jego szeroka możliwość zastosowania zachwyca rolników i firmy usługowe w Europie, Europie Wschodniej, Ameryce Północnej, Ameryce Południowej i Australii.

Lider technologii.

W Harsewinkel CLAAS wytwarza modele od TRION 550 aż po LEXION 8900 TERRA TRAC, oferując szeroką paletę nowoczesnych i wydajnych kombajnów.

Wszechstronny, zwrotny, trwały.

Niezwykle wytrzymała pełna rama, dwie osie kierowane i obrotowa kabina czynią z modelu XERION maszynę uniwersalną i wyjątkową w skali światowej.

Skuteczny we wszystkich dyscyplinach.

Sieczkarnie JAGUAR od 50 lat reprezentują wydajność, jakość sieczki, skuteczność i niskie koszty eksploatacji.

Harsewinkel charakteryzuje się wysokim stopniem integracji. Ramy wielu agregatów, jak moduł oczyszczający, pierwszy i drugi etap oddzielania oraz zbiornik ziarna, powstają na miejscu wraz z lakierowaniem. Znajomość lokalnych warunków i umiejętności idzie tutaj w parze z kompetencjami globalnymi.

Przedsiębiorstwo CLAAS Selbstfahrende Erntemaschinen należy do międzynarodowej sieci kompetencji i produkcji Grupy CLAAS. Napędy jezdne, wariatory i napędy TERRA TRAC dla modeli LEXION i TRION są projektowane i produkowane w CLAAS Industrietechnik w Paderborn. Systemy kierowania i systemy kamer, moduły telemetryczne oraz wiele innych komponentów elektronicznych powstaje w CLAAS E-Systems w Dissen. Moduły tnące i zbieracze kukurydzy pochodzą z węgierskiego zakładu CLAAS w Törökszentmiklós.

Many Places. One Passion.

Gąsienice TERRA TRAC, układy napędowe, mechanizmy przekazania napędu i przekładnie bezstopniowe powstają w zakładzie CLAAS Industrietechnik w Paderborn.

CLAAS E-Systems w Dissen dostarcza m.in. systemy kierowania i systemy kamer oraz technologię telemetryczną.

Törekszentmiklós na Węgrzech produkuje zespoły tnące i zbieracze kukurydzy dla Grupy CLAAS.